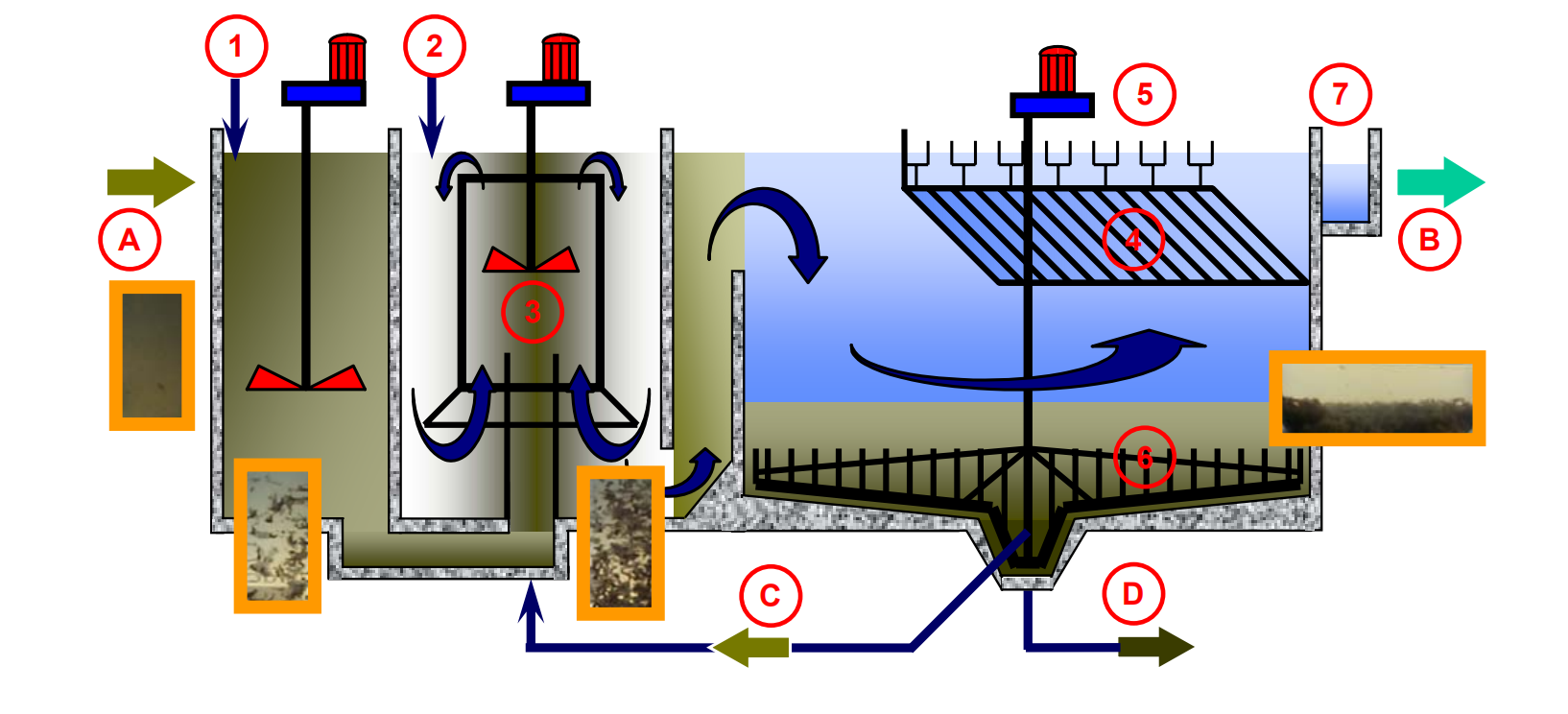

高密度沉淀池将混凝、絮凝、沉淀和污泥浓缩功能集合于一体。从絮凝池进入沉淀池的混合液在沉淀区进行泥水分离。其中,大颗粒的悬浮物在预沉区快速沉降,预沉区未沉降的小絮体则被斜管沉淀捕获,这样,使得斜管沉淀区表面负荷可以大幅度提高。经斜管分离后由集水槽收集出水。沉降的泥渣在沉淀池下部浓缩,通过刮泥机持续刮除,同时因为刮臂的特殊设计,在刮泥的同时能够起到浓缩污泥的作用,使得排泥含固率高。浓缩泥渣的上层用螺杆泵回流与混凝池中水混合,以维持最佳的固体浓度,底部多余的泥渣由螺杆泵抽出。

高密度沉淀池工艺的关键之处在于污泥循环和排泥。

污泥回流:沉淀的污泥混合污泥通过刮泥机刮向中心坑内,然后由污泥循环泵一天24小时连续抽排,把污泥回流到絮凝区,污泥回流率一般为进水量的3%~6%。在絮凝池形成了高密度污泥,涡轮搅拌机以达到10倍循环率的高速搅拌,对水中悬浮固体进行剪切,重新形成大的易于沉降的絮凝体。

排泥:刮泥机的两个刮臂,带有钢犁和垂直支柱,在刮泥机持续刮除污泥的同时,也能起到浓缩污泥,提高含固率的作用。

主要处理工艺说明

A.混合工艺

混合工艺的作用是将药剂快速均匀地扩散到被处理的水中,要求混合时间短,药剂分散均匀迅速。本系统采用机械混合,混凝剂、絮凝剂分别投加,通过控制搅拌器转速,使药剂迅速扩散到水体的每一微细部,充分发挥药剂作用,故而可以获得很好的混合效果。

B.絮凝工艺

絮凝工艺是使药剂水解产物与水中胶体颗粒反应形成的絮凝物,不断接触碰撞,长大成为密实、易沉淀的矾花。中心反应筒中,涡轮搅拌机以达到10倍循环率的高速搅拌,对水中悬浮固体进行剪切,重新形成大的易于沉降的絮凝体。同时,通过有效控制污泥回流量,使得反应筒中维持合适的污泥浓度,既有利于絮凝,又节省了絮凝剂用量。

高密度沉淀池工艺反应时间短、效果好,对原水水量和水质变化的适应性较强,絮凝效果稳定。池体构造简单,施工方便,易于维护管理。

C.沉淀工艺

沉淀是使絮凝形成的矾花通过重力作用有效的分离出来,以获得澄清水。高密度沉淀池中,混合液从絮凝区进入沉淀区进行泥水分离。沉淀区由隔板分成预沉区及斜管沉淀区,大颗粒的悬浮物因密度较大,无法转弯越过隔板,在预沉区快速沉降,而密度较小的小絮体被水流挟带,从隔板底部穿过隔板,进入斜管沉淀区,被斜管捕获,确保了高质量的出水。

沉降到池底的污泥通过刮泥机持续刮除,刮泥机经过特殊设计,刮臂上装有垂直支柱,在刮泥的同时能够对污泥进行浓缩。

1.表面负荷高:利用污泥循环及斜管沉淀,表面负荷能达到12m/h以上,是传统的澄清池负荷的4倍多。

2.污泥浓度高:澄清池产生的污泥含固率高,不需再设置污泥浓缩池。

3.出水水质好:高密度沉淀池因其独特的工艺设计,与传统澄清池相比,出水更有保障。

4.处理效率高、占地面积小、经济效益显著

由于混合迅速,反应时间短(15min),沉淀池上升流速高,因此可大为缩短停留时间,大幅度提高处理效率,减少占地。

药剂用量少,减少运行费用

高密度沉淀池通过污泥回流,维持絮凝池中合适的污泥浓度,有利于絮凝,减少了絮凝剂的用量。

5.处理水质优,社会效益好,水质效益可观

运行实践证明,高密度沉淀池工艺出水质量高,形成了良好的水质效益,使生活饮用水及工业用水的安全性更有保证,社会效益好。

6.抗冲击能力强,适用水质广泛

高密度沉淀池工艺抗冲击负荷的能力较强,当原水浊度、进水流量、投加药量等方面发生一定变化时, 出水均可保持稳定。

7.设备少,运行维护方便。

澄清池采用机械设备少,操作简单,运行管理方便,易于维护。